修理部品から探す

修理部品から探す

溶射加工

- 肉盛り加工

溶射とは、溶融状態に加熱した溶射材料の微粒子を前方に吹き飛ばし、基材表面に皮膜を形成し、表面機能を向上させる表面改質技術です。

基材に異種材料をコーティングするため、基材にはない特性をコート材で補うことが可能です。

耐熱・耐摩耗・防食など、長寿命化、高品質化の向上に繋がります。

基材に異種材料をコーティングするため、基材にはない特性をコート材で補うことが可能です。

耐熱・耐摩耗・防食など、長寿命化、高品質化の向上に繋がります。

- カムシャフト先端部の摩耗/かじり

溶接加工

- 肉盛り加工

同種または異種の二つの材料の接合部分を溶融状態にしたり、2つ以上の金属部品を電気やガスで熱を加え溶融状態にして接合、または、肉盛りする方法です。

- カムシャフトのリフト部摩耗/かじり

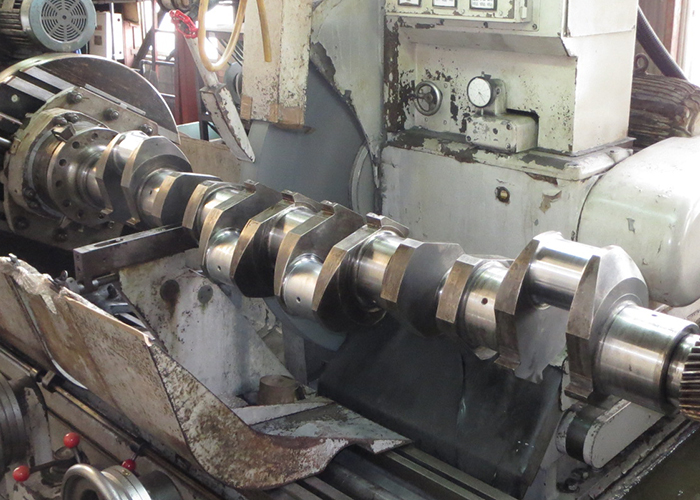

機械加工

- 肉盛り加工

- 研削加工

- クランク研削加工

機械加工は、素材(通常は金属やプラスチック)を削る、切る、穴を開けるなどして、指定された形状や寸法に仕上げるプロセスです。これには旋盤、研削盤、フライス盤、ボール盤、などの機械を使用します。

材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

- カムシャフトのリフト部摩耗/かじり

- カムシャフト先端部の摩耗/かじり

溶接加工

- 肉盛り加工

- 特殊溶接

同種または異種の二つの材料の接合部分を溶融状態にしたり、2つ以上の金属部品を電気やガスで熱を加え溶融状態にして接合、または、肉盛りする方法です。

- シリンダーヘッドの焼き付き

- シリンダーヘッドの亀裂

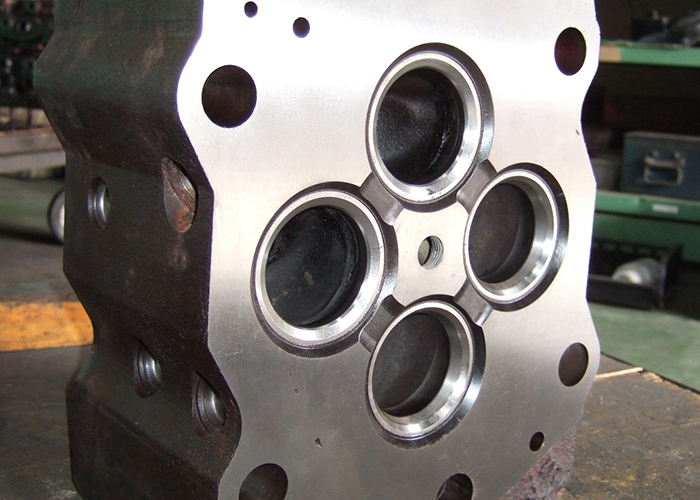

機械加工

- 肉盛り加工

- 製作と加工

- 旋盤加工

- フライス加工

- 横中ぐり盤加工

- シートカット

機械加工は、素材(通常は金属やプラスチック)を削る、切る、穴を開けるなどして、指定された形状や寸法に仕上げるプロセスです。これには旋盤、研削盤、フライス盤、ボール盤、などの機械を使用します。

材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

- シリンダーヘッドの焼き付き

- シリンダーヘッドの亀裂

- シリンダーヘッドのシートリング部の摩耗、かじり

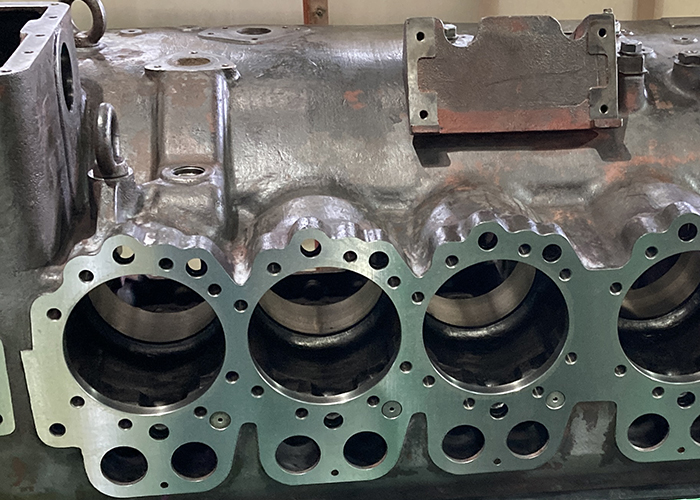

溶接加工

- 肉盛り加工

- 防食加工

- 特殊溶接

同種または異種の二つの材料の接合部分を溶融状態にしたり、2つ以上の金属部品を電気やガスで熱を加え溶融状態にして接合、または、肉盛りする方法です。

- シリンダーブロックの亀裂

- シリンダーブロックの水穴部の腐食

- シリンダーブロックのクランクシャフト受け部の摩耗/かじり

機械加工

- 旋盤加工

- フライス加工

- 横中ぐり盤加工

- ラインボーリング

- ボーリング/ホーニング

機械加工は、素材(通常は金属やプラスチック)を削る、切る、穴を開けるなどして、指定された形状や寸法に仕上げるプロセスです。これには旋盤、研削盤、フライス盤、ボール盤、などの機械を使用します。

材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

- シリンダーブロックの亀裂

- シリンダーブロックの水穴部の腐食

- シリンダーブロックのクランクシャフト受け部の摩耗/かじり

- シリンダーブロックのピストン焼き付き/かじり

特殊加工

- 防食加工

- 耐キャビテーション加工

特に精密な仕上げが必要な部品や、機械加工では達成できない細かい調整が求められる場合に有効です。

カムシャフトのリフター部(R部)の仕上げ、エンジン部品への耐キャビテーション加工、機械加工の中の手仕上げ、フッ素樹脂加工など。

カムシャフトのリフター部(R部)の仕上げ、エンジン部品への耐キャビテーション加工、機械加工の中の手仕上げ、フッ素樹脂加工など。

- シリンダーブロックの水穴部の腐食

- シリンダーブロックのキャビテーション

- シリンダーブロックのクランクシャフト受け部の摩耗/かじり

溶射加工

- 溶線式溶射

- 溶棒式溶射

- プラズマ溶射

溶射とは、溶融状態に加熱した溶射材料の微粒子を前方に吹き飛ばし、基材表面に皮膜を形成し、表面機能を向上させる表面改質技術です。 基材に異種材料をコーティングするため、基材にはない特性をコート材で補うことが可能です。 耐熱・耐摩耗・防食など、長寿命化、高品質化の向上に繋がります。

- オイルポンプ/ウォーターポンプの軸部摩耗

溶接加工

- 肉盛り加工

同種または異種の二つの材料の接合部分を溶融状態にしたり、2つ以上の金属部品を電気やガスで熱を加え溶融状態にして接合、または、肉盛りする方法です。

- オイルポンプ/ウォーターポンプのケーシング部の亀裂

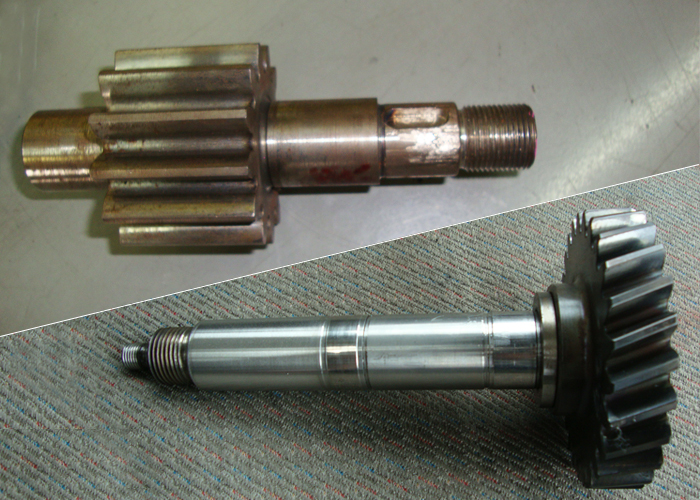

機械加工

- 研削加工

- フライス加工

- 横中ぐり盤加工

機械加工は、素材(通常は金属やプラスチック)を削る、切る、穴を開けるなどして、指定された形状や寸法に仕上げるプロセスです。これには旋盤、研削盤、フライス盤、ボール盤、などの機械を使用します。 材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

- オイルポンプ/ウォーターポンプの軸部摩耗

- オイルポンプ/ウォーターポンプのケーシング部の亀裂

溶射加工

- 肉盛り加工

- 溶線式溶射

- 溶棒式溶射

- プラズマ溶射

- HVOF溶射

溶射とは、溶融状態に加熱した溶射材料の微粒子を前方に吹き飛ばし、基材表面に皮膜を形成し、表面機能を向上させる表面改質技術です。 基材に異種材料をコーティングするため、基材にはない特性をコート材で補うことが可能です。 耐熱・耐摩耗・防食など、長寿命化、高品質化の向上に繋がります。

- モーターカバーのベアリング部の摩耗/かじり

- モーターローターの軸部の摩耗/かじり/腐食

溶接加工

- 肉盛り加工

同種または異種の二つの材料の接合部分を溶融状態にしたり、2つ以上の金属部品を電気やガスで熱を加え溶融状態にして接合、または、肉盛りする方法です。

- モーターカバーの亀裂

- モーターローターの軸部の摩耗/かじり/腐食

機械加工

- 旋盤加工

- 研削加工

- フライス加工

- 横中ぐり盤加工

機械加工は、素材(通常は金属やプラスチック)を削る、切る、穴を開けるなどして、指定された形状や寸法に仕上げるプロセスです。これには旋盤、研削盤、フライス盤、ボール盤、などの機械を使用します。 材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

- モーターカバーのベアリング部の摩耗/かじり

- モーターカバーの亀裂

- モーターローターの軸部の摩耗/かじり/腐食

溶射加工

- 溶線式溶射

- 溶棒式溶射

- プラズマ溶射

- HVOF溶射

- 自溶合金溶射

溶射とは、溶融状態に加熱した溶射材料の微粒子を前方に吹き飛ばし、基材表面に皮膜を形成し、表面機能を向上させる表面改質技術です。 基材に異種材料をコーティングするため、基材にはない特性をコート材で補うことが可能です。 耐熱・耐摩耗・防食など、長寿命化、高品質化の向上に繋がります。

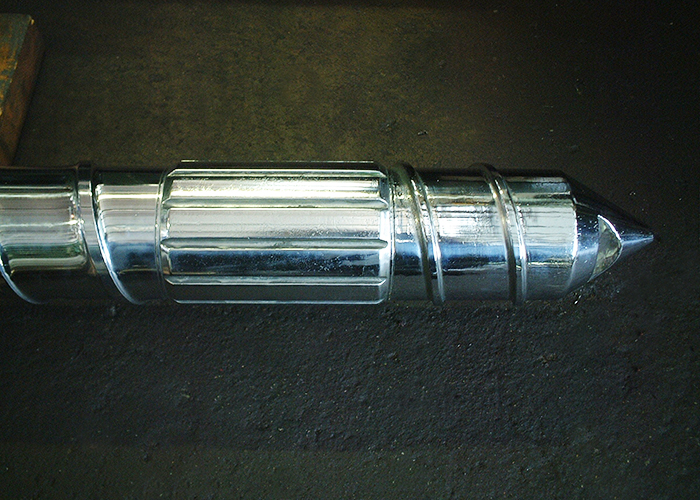

- スクリュー軸の摩耗/かじり/腐食

溶接加工

- 肉盛り加工

同種または異種の二つの材料の接合部分を溶融状態にしたり、2つ以上の金属部品を電気やガスで熱を加え溶融状態にして接合、または、肉盛りする方法です。

- スクリュー軸の摩耗/かじり/腐食

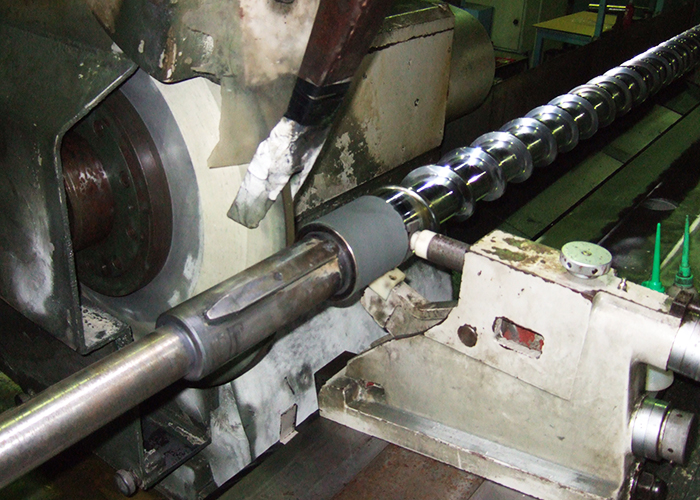

機械加工

- 旋盤加工

- 研削加工

機械加工は、素材(通常は金属やプラスチック)を削る、切る、穴を開けるなどして、指定された形状や寸法に仕上げるプロセスです。これには旋盤、研削盤、フライス盤、ボール盤、などの機械を使用します。 材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

- スクリュー軸の摩耗/かじり/腐食

溶射加工

- 溶線式溶射

- 溶棒式溶射

溶射とは、溶融状態に加熱した溶射材料の微粒子を前方に吹き飛ばし、基材表面に皮膜を形成し、表面機能を向上させる表面改質技術です。 基材に異種材料をコーティングするため、基材にはない特性をコート材で補うことが可能です。 耐熱・耐摩耗・防食など、長寿命化、高品質化の向上に繋がります。

- ブロアー軸などの軸部摩耗/かじり

- ブロアー軸の羽根先端部の摩耗

機械加工

- 旋盤加工

- 研削加工

機械加工は、素材(通常は金属やプラスチック)を削る、切る、穴を開けるなどして、指定された形状や寸法に仕上げるプロセスです。これには旋盤、研削盤、フライス盤、ボール盤、などの機械を使用します。 材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

- ブロアー軸などの軸部摩耗/かじり

- ブロアー軸の羽根先端部の摩耗

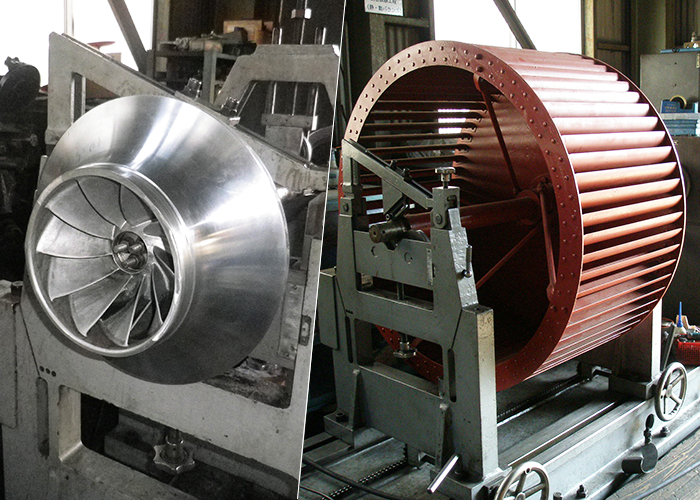

動バランス調整

- 動バランス調整

プロペラやファンなどモーターやエンジンなどの動力によって回転する物体(回転体)のアンバランスを測定・調整することです。

アンバランスが大きいと、回転時に対象物に大きな振れや振動が発生し、製品の品質が安定しません。

そのズレによって発生する振動や騒音(回転音)を低減して、回転体の性能を向上し、寿命を延ばします。

アンバランスが大きいと、回転時に対象物に大きな振れや振動が発生し、製品の品質が安定しません。

そのズレによって発生する振動や騒音(回転音)を低減して、回転体の性能を向上し、寿命を延ばします。

- ブロアー軸/プロペラシャフトなどのバランス調整

溶射加工

- 溶線式溶射

- 溶棒式溶射

溶射とは、溶融状態に加熱した溶射材料の微粒子を前方に吹き飛ばし、基材表面に皮膜を形成し、表面機能を向上させる表面改質技術です。 基材に異種材料をコーティングするため、基材にはない特性をコート材で補うことが可能です。 耐熱・耐摩耗・防食など、長寿命化、高品質化の向上に繋がります。

- ブロアー軸/押し出しスクリュー等の軸部摩耗/かじり

- ブロアー軸の羽根先端部の摩耗

機械加工

- 旋盤加工

- 研削加工

機械加工は、素材(通常は金属やプラスチック)を削る、切る、穴を開けるなどして、指定された形状や寸法に仕上げるプロセスです。これには旋盤、研削盤、フライス盤、ボール盤、などの機械を使用します。 材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

- ブロアー軸/押し出しスクリュー等の軸部摩耗/かじり

- ブロアー軸の羽根先端部の摩耗

溶射加工

- プラズマ溶射

- HVOF溶射

- 自溶合金溶射

溶射とは、溶融状態に加熱した溶射材料の微粒子を前方に吹き飛ばし、基材表面に皮膜を形成し、表面機能を向上させる表面改質技術です。 基材に異種材料をコーティングするため、基材にはない特性をコート材で補うことが可能です。 耐熱・耐摩耗・防食など、長寿命化、高品質化の向上に繋がります。

- 乾燥機部品/粉砕機などの耐食性向上

動バランス調整

- 動バランス調整

プロペラやファンなどモーターやエンジンなどの動力によって回転する物体(回転体)のアンバランスを測定・調整することです。 アンバランスが大きいと、回転時に対象物に大きな振れや振動が発生し、製品の品質が安定しません。 そのズレによって発生する振動や騒音(回転音)を低減して、回転体の性能を向上し、寿命を延ばします。

- 粉砕機のバランス調整

溶射加工

- 溶線式溶射

- 溶棒式溶射

- プラズマ溶射

- HVOF溶射

溶射とは、溶融状態に加熱した溶射材料の微粒子を前方に吹き飛ばし、基材表面に皮膜を形成し、表面機能を向上させる表面改質技術です。 基材に異種材料をコーティングするため、基材にはない特性をコート材で補うことが可能です。 耐熱・耐摩耗・防食など、長寿命化、高品質化の向上に繋がります。

- スリーブやシャフトへの耐摩耗性向上

機械加工

- 研削加工

機械加工は、素材(通常は金属やプラスチック)を削る、切る、穴を開けるなどして、指定された形状や寸法に仕上げるプロセスです。これには旋盤、研削盤、フライス盤、ボール盤、などの機械を使用します。 材料を正確な形状やサイズに加工し、部品や製品を製造することが目的です。

- スリーブやシャフトへの耐摩耗性向上

動バランス調整

- 動バランス調整

プロペラやファンなどモーターやエンジンなどの動力によって回転する物体(回転体)のアンバランスを測定・調整することです。 アンバランスが大きいと、回転時に対象物に大きな振れや振動が発生し、製品の品質が安定しません。 そのズレによって発生する振動や騒音(回転音)を低減して、回転体の性能を向上し、寿命を延ばします。

- インペラ/ファンなどのバランス調整

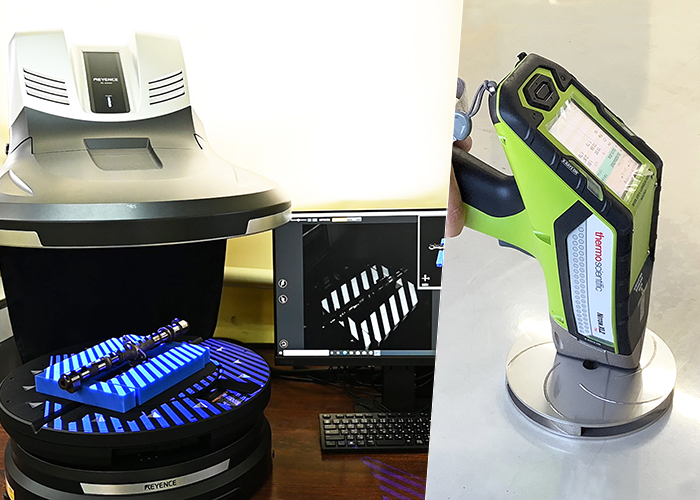

3D計測

- 3D計測

リバースエンジニアリングのために、キーエンスの3Dスキャナ型三次元測定機VL-500を導入しました。損傷した部品を3Dスキャンし、データを出力して図面を作成します。その図面を基に修復作業を行い、損傷前の状態に部品を再現します。生産終了や図面のない部品も、この技術で新しく再生可能です。内燃機や産業機械などの形状測定にも対応しています。

- 図面が無い物の製作、図面起こし

蛍光X線分析

- 材質計測

物質の元素組成を非破壊で迅速に分析するために、リガクの携帯型蛍光X線分析計XL2-980S Plus 合金を導入しました。MgやSiなどの軽元素から重元素まで幅広く測定できます。工場や現場で高精度な分析が可能で、的確な補修と時間・コストの削減に貢献します。

- 材質不明な物の調査